Es gibt eine kostengünstige Lösung zur Ermittlung einer unbekannten Oberflächenform durch Abtastung.

Soll eine Bearbeitung eines Werkstückes stattfinden, dessen Oberfläche nicht parallel zu der Maschinenebene liegt und deren Eigenschaften nicht über mathematische Beschreibung oder Datenübernahme aus einem anderen System definiert werden können, ist eine Oberflächenabtastung erforderlich.

Es gibt hier verschiedene Möglichkeiten:

- Es wird eine BES-Steuerung verwendet. An diese kann direkt ein Schaltpunkttaster angeschlossen werden.

- Steuerungsunabhängige Abtastlösung:

Wird eine Maschinensteuerung eines anderen Herstellers verwendet, muss in den PC eine Zusatzkarte eingebaut werden. An diese Karte wird ein Abtaster angeschlossen.

Gegenüber ersten Lösung entstehen hier höhere Hardwarekosten und der Abtastvorgang benötigt etwas mehr Zeit.

Über diesen Weg kann aus fast jeder normalen Werkzeugmaschine eine Anlage zum 3D-Abtasten gemacht werden.

Die Ausrüstung einer normalen Werkzeugmaschine mit einem Abtaster hat teilweise Nachteile gegenüber einer speziell für das Abtasten entwickelten Anlage. Ein wesentlicher Vorteil ist jedoch, dass keine extra Maschine angeschafft werden muss. Bei Oberflächen ohne feine Strukturen ist auch mit wenigen Abtastpunkten ein gutes Ergebnis erzielbar, zwischen den Abtastpunkten wird nicht linear interpoliert, die Zwischenpunkte der Oberfläche werden über Splinefunktionen im Raum berechnet.

Es müssen keine wirklich gebogenen Formen sein, ein großes Anwendungsgebiet ist das Abtasten von Material mit einer hohen Dickentoleranz.

Z.B. Plexiglas verfügt oft über eine hohe Toleranz in der Materialstärke. Sollen Gravuren auf diesem Material durchgeführt werden, führt dies zu erheblichen Problemen mit der Graviertiefe. Beim Einsatz von mechanischen Oberflächenabtastern / Tiefenreglern / Gravurtiefenregler, die den Gravierstichel auf konstanter Tiefe halten, kann es zu Problemen mit dem Verkratzen der Oberfläche führen. Sollen Fräsarbeiten bestimmter Tiefen durchgeführt werden, sind diese Tiefenregler meist unbrauchbar.

Das Material wird vor der Bearbeitung abgetastet, meistens sind nur wenige Abtastungen erforderlich, da die Dickenschwankungen nicht in einem kleinen Bereich stattfinden. Nach dem Abtasten kann die Bearbeitung gestartet werden, während der Datenausgabe erfolgt passend zu der Materialdicke die Anpassung der Werkzeugbahnen in der Z-Achse.

- Festlegung des Abtastbereiches:

Der Abtastbereich muss kein Rechteck sein.

Für den Abtastbereich können Konturen vorgegeben werden.

Es können innerhalb des Abtastbereiches Bereiche ausgeschlossen werden.

Beispiel:

Ein Werkstück mit nicht rechteckförmiger Außenkontur und einem Loch, also einem Bereich in dem nicht abgetastet werden darf, soll beschriftet werden:

Der Abtastbereich wird durch die Außenkontur des Werkstückes definiert, um das Loch aus dem Abtastbereich heraus zu nehmen, muss dieses nur der gleichen Ebene mit zugeordnet werden, die die Außenkontur definiert. Automatisch werden in diesem Bereich keine Abtastungen vorgenommen.

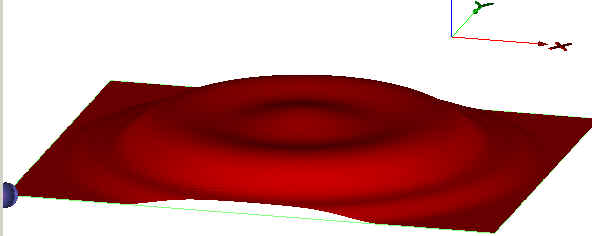

- Rotationssymmetrische Körper

Ist ein Körper rotationssymmetrisch, ist die Abtastung einer einzelnen radialen Linie ausreichend (Profil):

Diese Technik findet z.B. oft Anwendung bei Reifenformen oder Formen für Felgen.

- Achssymmetrische Profile:

Wie andere Oberflächendefinitionen auch, kann ein Profil am Bildschirm erstellt / editiert werden:

Es können auch STL-Dateien importiert werden, die von einem CAD-System oder einer Abtastanlage geliefert werden. Ein Mischen verschiedener Definitionen zu einer Oberfläche ist auch möglich.